БУ оборудование с гарантией!

Продаем и принимаем на реализацию

установки бывшие в эксплуатации

Основные правила работы и ухода за краскораспылителями

Перед тем как приступить к окраске, необходимо:

- убедиться в правильности выбора модели краскораспылителя и типоразмера его распылительной головки применительно к конкретным условиям работы (вязкость ЛКМ и его расход, габариты окрашиваемых изделий, их конфигурация и количество и т.п.);

- убедиться в исправности краскораспылителя после расконсервации и промывки растворителем. При нажатии на пусковой крючок запорная игла должна плавно отходить, а при его отпускании — возвращаться на место и герметично запирать отверстие сопла. Сальники, уплотнения, прокладки должны исключать попадание ЛКМ в воздушные полости и подтекание ЛКМ во время работы. При нажатии на пусковой крючок из распылительной головки вначале должен выходить сжатый воздух, а затем ЛКМ;

- убедиться в правильном формировании факела (от круглого до плоского) ЛКМ и его мелкодисперсном распылении при пробном распылении;

- произвести настройку краскораспылителя на оптимальный режим работы, отрегулировав его производительность (расход ЛКМ через сопло), давление распыляющего воздуха, ширину факела распыленного ЛКМ.

Определение производительности краскораспылителя

Производительность краскораспылителя (расход ЛКМ через сопло) является важным показателем работы краскораспылителя, который необходимо определять и поддерживать для обеспечения экономичной и эффективной окраски изделий методом пневматического распыления.

Определение расхода ЛКМ через сопло производится следующим образом:

для краскораспылителей I и II типа

- залить ЛКМ заданной вязкости в красконаливной стакан и взвесить краскораспылитель на весах;

- распылить ЛКМ в заданном режиме в течение 60 (30) с;

- взвесить краскораспылитель с оставшимся после распыления материалом и перевести полученный результат (расход) в см/мин (г/мин);

для краскораспылителей III типа

- залить ЛКМ заданной вязкости в красконагнетательный бак и настроить с помощью регулятора давление на ЛКМ в баке (величина давления на ЛКМ может быть различной в зависимости от вязкости ЛКМ, диаметра сопла краскораспылителя, длины подающего шланга и его внутреннего диаметра);

- при перекрытой подаче сжатого воздуха на распыление сливать ЛКМ через сопло краскораспылителя в мерную емкость в течение 60 (30) с;

- взвесить мерную емкость до и после слива в нее ЛКМ и перевести полученный результат (расход) в см/мин (г/мин).

В случае, если полученный результат отличается от требуемого, уменьшить (увеличить) давление на ЛКМ в баке и снова произвести определение расхода.

Общие положения

Для снижения потерь ЛКМ на туманообразование давление сжатого воздуха на распыление должно быть минимальным, но обеспечивающим при этом требуемое качество получаемого покрытия. Слишком высокое давление распыляющего воздуха приводит к образованию чрезмерного количества тумана распыленного ЛКМ, не долетающего до поверхности или отраженного от нее. Слишком низкое давление вызывает образование неровного, шероховатого покрытия.

Необходимо знать, что рекомендуемые величины давления сжатого воздуха на распыление относятся к давлению непосредственно в воздушной головке. Если давление воздуха определяется по манометру, установленному на рабочем месте, следует учитывать потери давления в краскораспылителе и шлангах. В среднем потери давления сжатого воздуха в зависимости от конструкции традиционного краскораспылителя могут достигать 0,002 МПа(0,2 атм). Потери давления в шланге, подводящем сжатый воздух в краскораспылитель [определены при работе краскораспылителя с воздушной головкой, которая при давлении сжатого воздуха на распыление 0,4 МПа (4 атм) обеспечивает расход 1,8 м/ч].

Поскольку потери давления сжатого воздуха в шлангах зависят от их диаметра и длины, исходя из конкретных условий следует выбирать более короткий шланг и избегать малого диаметра.

Некоторые модели краскораспылителей имеют регуляторы давления распыляющего воздуха непосредственно в корпусе, другие - могут быть дополнительно оснащены регулятором давления с манометром, вмонтированным в рукоятку краскораспылителя на входе. В любом случае на рабочем месте маляра, у подвода воздушной сети к камере должен быть установлен регулятор давления сжатого воздуха с манометром;

- как правило, подачу Л КМ через сопло лучше регулировать правильным подбором типоразмера распылительной головки для краскораспылителей I и II типа или давлением на ЛКМ для краскораспылителей III типа. Для большинства случаев отверстие сопла при отведении запорной иглы назад рекомендуется держать полностью открытым;

- при окраске изделий небольших размеров сложной конфигурации лучше использовать круглый или чуть сжатый факел распыляемого ЛКМ. Следует помнить, что применение плоского факела ведет к удвоенному расходу воздуха и, как следствие, к увеличению потерь на туманообразование.

Окрашивание изделий пневматическими краскораспылителям

На экономичность и эффективность применения метода пневматического распыления наряду с конструкцией краскораспылителя и технологическим режимом распыления ЛКМ большое влияние оказывает умение маляра соблюдать основные правила окрашивания изделий пневматическими краскораспылителями:

- при окрашивании краскораспылитель необходимо перемещать параллельно окрашиваемой поверхности, причем распылительная головка должна находиться на расстоянии 20 — 25 см от нее;

- краскораспылитель следует держать так, чтобы факел распыляемого ЛКМ был направлен перпендикулярно окрашиваемой поверхности. При окрашивании горизонтальной поверхности, как правило, неизбежен определенный наклон краскораспылителя, однако необходимо стремиться, чтобы он был как можно меньше. Если это возможно, окрашиваемую поверхность следует наклонить в сторону маляра и перемещать краскораспылитель перпендикулярно;

- при окрашивании плоской поверхности ЛКМ последовательно наносят параллельными полосами, перекрывая каждую предыдущую на 30%;

- первую полосу наносят сверху вниз до конца окрашиваемой поверхности или до определенной горизонтальной линии на поверхности. Затем, предварительно включив краскораспылитель, переносят его вправо м второй слой наносят снизу вверх, третий слой – сверху вниз и т.д. Для равномерного окрашивания поверхности рекомендуется наносить ЛКМ по двум взаимно перпендикулярным направлениям: первый слой — перемещением краскораспылителя в вертикальной плоскости, второй - перемещением в горизонтальной. Скорость перемещения краскораспылителя должна быть равномерной и составлять 14-18 м/мин;

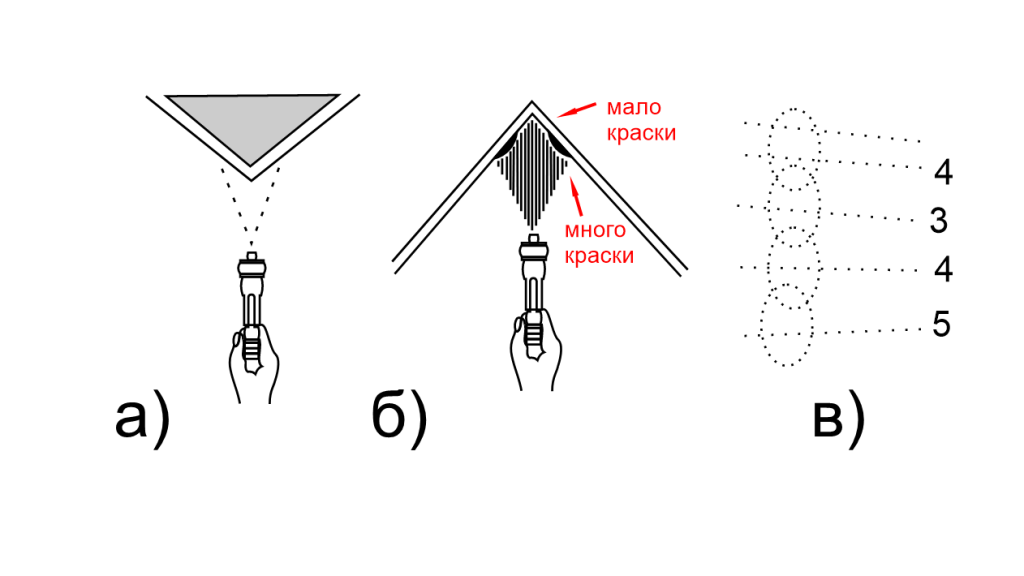

- при окрашивании углов (наружных и внутренних) краскораспылитель можно располагать, как это показано на рис. 1 (а, б). Однако толщина покрытия на поверхности внутреннего угла в этом случае будет неравномерной. Для получения равномерной толщины необходимо каждую плоскость, образующую угол, окрашивать отдельно, как это показано на рис. 1 (в);

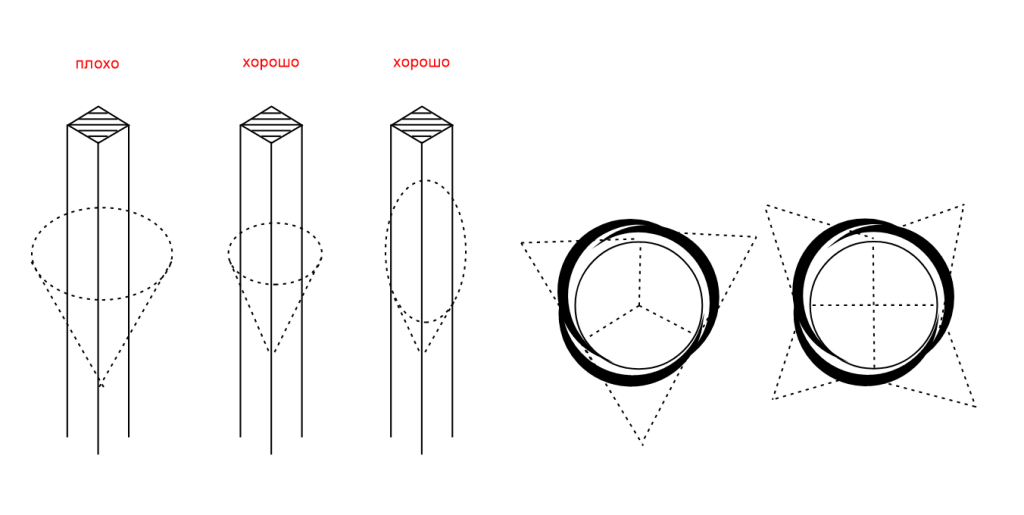

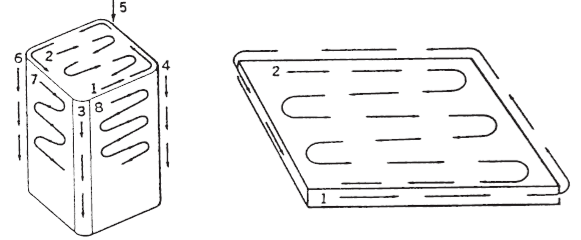

- при окрашивании изделий типа цилиндрических или квадратных стержней, трубчатых изделий небольшого диаметра следует выбирать краскораспылитель с распылительной головкой, образующей факел, соизмеримый (несколько больший) с сечением окрашиваемого изделия, и перемещать его вдоль изделия с двух сторон (квадратное сечение) или трех-четырех сторон (круглое сечение) (рис. 2);

- окраска наружного угла (а);

- окраска внутреннего угла с получением неравномерного покрытия (б);

- окраска внутреннего угла с получением равномерного покрытия (в).

- окраска наружного угла (а);

- окраска внутреннего угла с получением неравномерного покрытия (б);

- окраска внутреннего угла с получением равномерного покрытия (в).

- при окрашивании изделия решетчатого типа рекомендуется распылять ЛКМ под углом, перемещая краскораспылитель вдоль окрашиваемой поверхности (рис. 3), что позволяет одновременно наносить ЛКМ на лицевую и боковые стороны одним факелом;

- при окрашивании сетчатых и решетчатых ограждений эффективность нанесения может быть повышена, если ЛКМ наносить под острым углом, а с противоположной стороны изделия установить экран (например, лист картона). В этом случае воздух с красочным аэрозолем будет отражаться от экрана и окрашивать изделие с задней стороны;

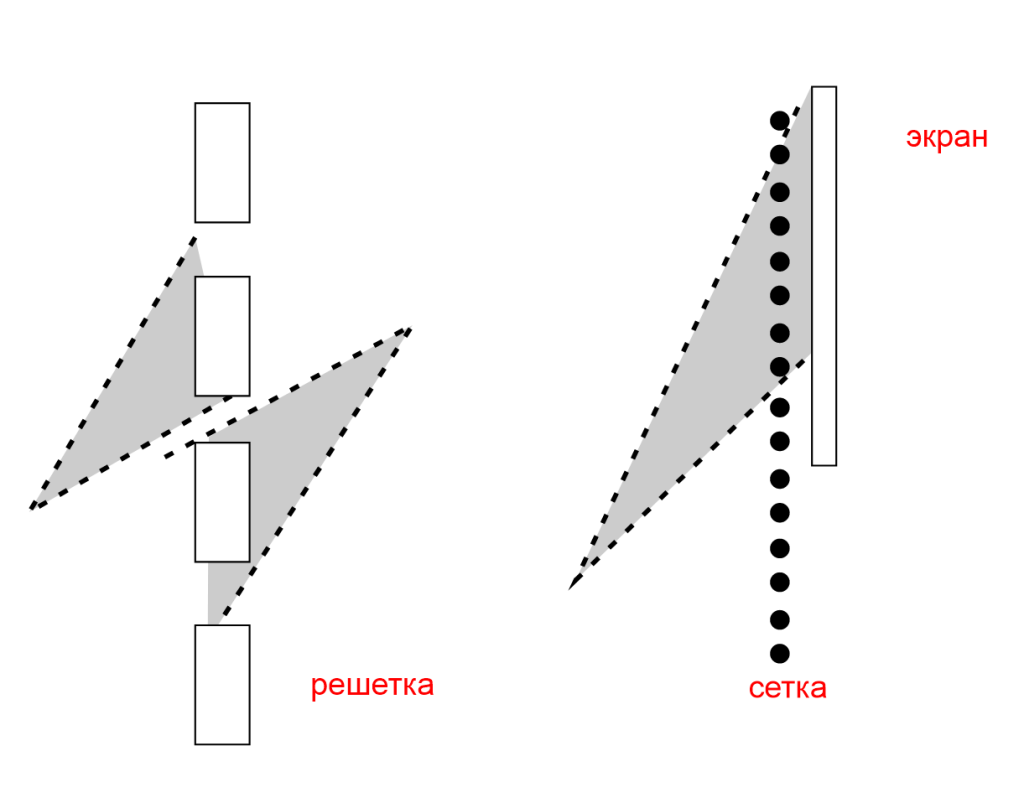

- как показывает опыт, повысить производительность труда можно, если конфигурация окрашиваемого изделия позволяет работать краскораспылителем без отключения, с начала и до полного завершения окраски изделия, кроме перерывов, необходимых для смены положения маляра по отношению к изделию или смены положения изделия (рис. 4);

- окраска наружного угла (а);

- окраска внутреннего угла с получением неравномерного покрытия (б);

- окраска внутреннего угла с получением равномерного покрытия (в).

- окраска наружного угла (а);

- окраска внутреннего угла с получением неравномерного покрытия (б);

- окраска внутреннего угла с получением равномерного покрытия (в).

- для окрашивания объемных изделий, цилиндрических, конусных, чашечных и т.п. эффективно размещать изделия на вращающемся столике. Использование таких столиков позволяет производить окрашивание подобных изделий одним непрерывным движением краскораспылителя, что приводит к значительной экономии времени и повышению качества получаемого покрытия.

Рис.1. Окрашивание краскораспылителем наружных и внутренних углов изделий:

Рис.2. Окрашивание краскораспылителем квадратных или цилиндрических стержней:

Рис.3. Окрашивание краскораспылителя сетчатых и решетчатых ограждений:

Рис.4. Окрашивание изделий краскораспылителем без его отключения:

Уход за краскораспылителями

Большинство неполадок при эксплуатации ручных пневматических краскораспылителей происходит вследствие недостаточного ухода за ними. Краскораспылитель является точным инструментом, требующим аккуратного обращения и тщательной очистки каждый раз после окончания работы или смены вида или цвета ЛКМ.

По окончании работы необходимо вылить остатки ЛКМ из красконаливного стакана, влить в него 25 - 50 см3 растворителя, применявшегося для разбавления данного ЛКМ до рабочей вязкости. Тщательно очистить стакан с помощью ершика (кисточки) и слить через сопло растворитель в специальную емкость. Эту операцию повторить несколько раз до истечения чистого растворителя из сопла.

Если ЛКМ в краскораспылитель подавался под давлением насосом или из бака, необходимо промывать систему растворителем до тех пор, пока вытекающий из сопла растворитель не будет чистым. Затем снять с корпуса воздушную головку. Лучше всего производить очистку, опустив головку в небольшой сосуд с растворителем, а потом промыть ее и продуть сжатым воздухом. Если отверстия воздушной головки забиты краской, их необходимо тщательно очистить, используя для этого заточенные деревянные шпильки. (Применять для очистки твердые стальные предметы недопустимо.)

Необходимо также промыть краскораспылитель снаружи растворителем, используя кисточку или кусок салфетки.

При перерывах во время работы, особенно при окрашивании быстросохнущими красками, целесообразно краскораспылитель опускать в специальный бачок таким образом, чтобы в растворитель была погружена только распылительная головка. Необходимо следить, чтобы при этом растворитель не попадал на сальники уплотнения запорной иглы, прокладки и т.п., так как при этом будут смываться смазка и разрушаться прокладки и сальники.

Краскораспылитель необходимо периодически смазывать в определенных места. Такими местами являются: палец (ось) пускового крючка 1, сальник запорной иглы 2, ось воздушного клапана 3, пружины запорной иглы 4. Для смазки применяют легкое машинное масло, которое по одной - две капли закапывают следующим образом:

- ось спускового крючка: по одной капле с каждой стороны;

- сальник иглы: одна капля на иглу непосредственно за сальником, одна капля за курок, после чего несколько раз нажать и отпустить курок;

- ось воздушного клапана: одну каплю на ось и несколько раз нажать курок;

- пружины иглы - немного твердой смазки через более длительные промежутки времени.

Неисправности в работе краскораспылителей, их причины и способы устранения приведены в таблице ниже:

|

Неисправность |

Причина |

Способ устранения |

|---|---|---|

|

При подаче сжатого воздуха |

||

|

Воздух просачивается через уплотнения КРП |

Ослаблен или сработался сальник воздушного клапана |

Подтянуть или заменить сальник |

|

Из распылительной головки выходит воздух |

Засорился и не закрывается воздушный клапан |

прочистить воздушный клапан |

|

При подаче ЛКМ |

||

|

При открывании отверстия материального сопла из него не вытекает ЛКМ |

Засорилось отверстие сопла |

Промыть или прочистить отверстие сопла |

|

Засорился шланг подачи ЛКМ |

Заменить шланг |

|

|

Засорился фильтр ЛКМ в красконагнетательном баке |

Промыть или прочистить фильтр |

|

|

Снизилось давление воздуха в баке |

Проверить и обеспечить герметичность бака |

|

|

При закрытом отверстии сопла подтекает ЛКМ |

Запорная игла не перекрывает отверстие сопла |

Отрегулировать ход иглы, выправить ее конец |

|

В отверстие сопла попала крупная частица ЛКМ |

Промыть и прочистить сопло, отфильтровать ЛКМ |

|

|

При работе краскораспылителя |

||

|

При настройке ев плоский факел КРП образует круглый факел или наоборот |

Засорились боковые отверстия головки. Не работает узел регулировки ширины факела |

Снять головку, прочистить ее и промыть. Разобрать узел, прочистить или заменить |

|

Недостаточная дисперсность распыленного ЛКМ |

Упало давление воздуха, подаваемого на распыление. Повышенный расход ЛКМ |

Увеличить давление сжатого воздуха. Отрегулировать ход иглы. Уменьшить давление на ЛКМ в красконагнетательном баке |

|

При отпущенном пусковом крючке КРП продолжает работать |

Сильно затянуты сальниковые уплотнения запорной иглы |

Отрегулировать затяжку сальниковых уплотнений запорной иглы |