БУ оборудование с гарантией!

Продаем и принимаем на реализацию

установки бывшие в эксплуатации

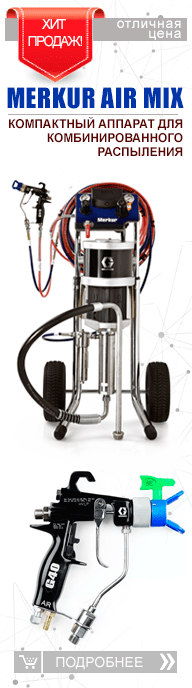

Основные правила ухода за установками комбинированного распыления

Основные правила, приведенные ниже, не заменяют инструкцию по эксплуатации конкретной модели, а лишь дают общую информацию о правилах подхода к работе с оборудованием комбинированного распыления и ухода за ним.

Система подачи ЛКМ под давлением от момента всасывания в агрегат высокого давления до момента дробления его на выходе из распыляющего сопла в установках комбинированного распыления идентична системе установок безвоздушного распыления и отличается лишь меньшим давлением на ЛКМ. Поэтому уход за установками комбинированного распыления практически не отличается от ухода за установками безвоздушного распыления за исключением операции настройки краскораспылителя на мелкодисперсный факел требуемого расхода и размера, а также некоторой разницы в проведении окрасочных работ.

Перед началом работы установки необходимо проверить надежность крепления шланга высокого давления и воздушного шланга к краскораспылителю, насосу и, соответственно, к крану воздушной системы установки, шланга подвода воздуха к установке, чистоту фильтров грубой и тонкой очистки, наличие смазки.

Для промывки установки рекомендуется использовать растворитель, соответствующий используемому типу ЛКМ.

Работу с установкой проводить следующим образом: опустить всасывающий шланг в емкость с соответствующим растворителем, подать на пневмопривод установки минимальное давление воздуха 0,1 -0,15 МПа (1 - 1,5 атм) и в течение 1 - 2 мин прокачать растворитель, направив головку, установленную в положение «промывка», в свободную емкость, соблюдая при этом правила техники безопасности, указанные в паспорте.

После промывки системы всасывающий шланг (патрубок) перенести в емкость с предварительно отфильтрованным ЛКМ, установить требуемое давление и выдавить остатки растворителя до появления из сопла чистого ЛКМ.

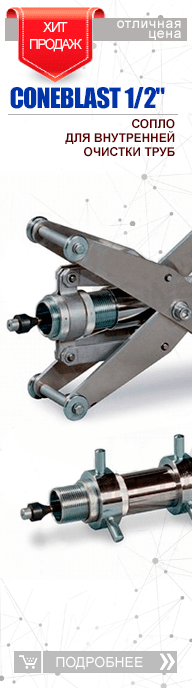

В зависимости от технологических параметров нанесения ЛКМ, а также условий окраски (вязкости ЛКМ, получения слоя покрытия заданной толщины за один проход, габаритов окрашиваемых изделий) необходимо оснастить установку соплом с требуемым расходом ЛКМ и шириной факела либо иметь набор сменных сопел. Замена одного сопла на другое производится достаточно быстро (не более 1 мин). Во избежание засыхания ЛКМ в отверстии сопла при его замене необходимо после использования опустить сопло в отдельную небольшую емкость с растворителем. Слишком широкий факел может привести к значительным потерям ЛКМ за контуром изделия (если факел шире окрашиваемого изделия), слишком узкий факел увеличивает время окраски и может привести к дефектам покрытия, таким, как наплывы и потеки.

Перед началом окраски изделий необходимо настроить установку на заданные технологические параметры распыления. Настройка производится в два этапа:

I этап практически идентичен настройке установок безвоздушного распыления.

Учитывая пневмогидравлическое соотношение давления конкретной установки, необходимо установить минимальное давление на ЛКМ, обеспечивающее его грубое распыление при полностью закрытом дросселе подачи воздуха на обдув факела. Следует помнить, что избыточное давление на Л КМ приводит к более мелкому дроблению частиц краски, снижая тем самым энергию и, соответственно, процент переноса частиц на окрашиваемое изделие.

II этап. На этой стадии настройки необходимо подобрать давление и расход воздуха на обдув факела. Давление на обдув факела не должно превышать, как правило, 0,2 МПа (2,0 атм). Настройка подачи воздуха на обдув факела производится посредством плавного регулирования дросселем, установленным на корпусе краскораспылителя.

Проверить качество настройки можно по отпечатку факела в статическом режиме. Факел должен иметь правильные очертания Удлиненного эллипса с чуть размытым контуром.

Окрашивание изделий краскораспылителями комбинированного распыления

В процессе работы маляр не может изменять расход ЛКМ избиением давления на пусковой крючок. Основные параметры Режима распыления определяются размером отверстия сопла и углом раскрытия факела. Поэтому маляр, приступая к работе, должен внимательно следить за полосой покрытия, образующейся при перемещении факела, не допуская появления потека или Наплыва. В случае, если заметна неравномерность покрытия по ширине факела, следует добиться равномерного насыщения факела, изменения давления ЛКМ и сжатого воздуха.

При окраске изделий методом комбинированного распыления необходимо:

- держать краскораспылитель на расстоянии около 30…35 см перпендикулярно окрашиваемой поверхности;

- краскораспылитель необходимо передвигать быстрее, чем при пневматическом распылении, так как факел более насыщен ЛКМ и производительность краскораспылителя выше; скорость должна быть такова, чтобы при нормальной укрывистости отсутствовали потеки;

- окрашивание производить полосами, с небольшим перекрытием или точно примыкающими друг к другу. Возможно также и 50%-ное перекрытие распыленных факелов, однако следует строго следить затем, чтобы не образовывалось многократное перекрытие, так как в противном случае сразу же наблюдаются наплывы.