БУ оборудование с гарантией!

Продаем и принимаем на реализацию

установки бывшие в эксплуатации

Варианты реконструкции кровли

Реконструкция кровли со снятием старого кровельного ковра

На большинстве старых кровель возрастом 10 и более лет в результате многочисленных ремонтных работ гидроизоляционный слой достигает нескольких сантиметров, а утеплитель содержит большое количество влаги и не подлежит восстановлению. Если просто накрыть старую кровлю новой, испаряющаяся влага будет не только стремиться оторвать кровельный ковер от основания, образуя в нем напряжения, вздутия и разрывы, но и оказывать разрушительное воздействие на и без того ослабленное несущее основание. Поэтому в таких случаях целесообразно снять старый кровельный ковер до основания.

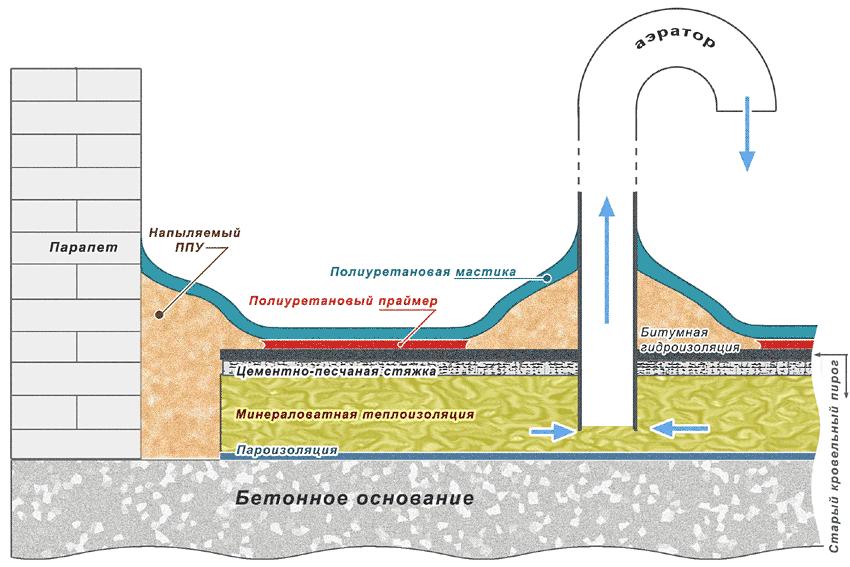

Реконструкция кровли без снятия старого кровельного ковра

Это самый простой и экономичный вариант реконструкции кровли, позволяющий наиболее полно реализовать преимущества полиуретановых материалов.

Как правило, при необходимости ремонта кровли заказчик стремится сэкономить на демонтаже и утилизации старого покрытия, сравнимых по затратам с монтажом новой гидроизоляции. Однако укладка нового кровельного пирога поверх старого возможна лишь при соблюдении ряда условий:

- удовлетворительное состояние утеплителя и несущих конструкций,

- локальный характер дефектов и ограниченное количество слоев старой битумной гидроизоляции,

- обязательная просушка старого утеплителя,

- применение паропроницаемых материалов для новой гидроизоляции.

При реконструкции битумных кровель без демонтажа старого кровельного ковра в первую очередь должны быть вскрыты все имеющиеся пузыри, отслаивающиеся и дефектные участки. Особое внимание следует уделять примыканиям — наиболее сложным, ответственным и склонным к протечкам участкам кровли. В этих местах старое покрытие подлежит обязательному и полному удалению до основания.

Как правило, подстилающие слои старого кровельного ковра содержат чрезмерное количество влаги. Поэтому, несмотря на паропроницаемость монтируемой мастичной мембраны, сохраняется возможность образования вздутий нового кровельного ковра. В таких случаях необходима установка аэраторов кровли (флюгарок) для облегчения выхода водяных паров в атмосферу и постепенной просушки утеплителя. Монтаж аэраторов на расстоянии 6 м друг от друга позволяет не только избежать возобновления вздутий, но и частично восстановить свойства старой минераловатной теплоизоляции.

Далее приступают к устройству примыканий плоской кровли ко всем выступающим элементам, в том числе и вновь установленным флюгаркам. Для выполнения узлов примыканий в форме откосов (валиков) с углом наклона около 45° к горизонтали непревзойденным материалом является жесткий напыляемый пенополиуретан (ППУ), совмещающий функции герметика и утеплителя. В отличие от рулонных материалов, он позволяет легко, быстро и абсолютно герметично выполнить примыкания любой сложности и формы. Благодаря высокой адгезии к большинству строительных материалов, ППУ не нуждается в механическом или ином креплении, достаточно теплостоек, чтобы исключить сползание кровельного покрытия с вертикальных и наклонных участков при их нагревании солнечным теплом.

|

|

Устройство узлов примыкания с помощью напыляемого ППУ и полиуретановых мастик

Несмотря на то, что полиуретановые мастики обладают хорошей адгезией к битуминозным материалам, рекомендуется перед их укладкой прогрунтовать очищенную от мусора поверхность старой битумной гидроизоляции для связывания пыли, упрочнения субстрата и придания ему однородности, заполнения пор между частичками сохранившейся минеральной посыпки. С этой задачей успешно справляется двухкомпонентная полиуретановая грунтовка Поропрайм. При достаточно больших объемах работ целесообразно использовать весь объем стандартного комплекта Поропрайма из заводской упаковки, переливая все содержимое малого ведра с компонентом Б в большое ведро с компонентом А при перемешивании до однородного состояния. При малых объемах работ готовят соответствующие им порции праймера путем смешения компонентов в соотношении 1:1 по объему.

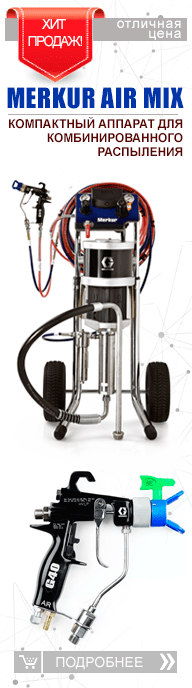

Приготовленную непосредственно перед работой смесь компонентов праймера разливают в виде луж или полос и разравнивают по поверхности кровли резиновой шваброй или валиком, однако жизнеспособность смеси (в течение 1 ч не происходит заметного нарастания вязкости) позволяет наносить ее и с помощью распылительного оборудования. В зависимости от состояния основания, расход праймера составляет от 200 до 300 г на 1 м2.

После отверждения праймера (1,5-2 часа, как только появится возможность ходить по уже не липкому основанию) проводят завершающую операцию нанесения мастичной гидроизоляции по всей поверхности кровли, включая ранее выполненные примыкания из ППУ.

Мастику Реамаст-1К рекомендуется наносить в два прохода: сначала укладывают слой жидкой мастики с расходом около 1,5 кг/м2 и утапливают в нем армирующий материал, одновременно служащий в качестве выравнивающей основы, а также для достижения необходимой толщины покрытия и облегчения контроля его равнотолщинности. Предъявляемым к такому материалу требованиям (высокая прочность, эластичность, совместимость с мастикой, паропроницаемость, устойчивость к биодеструкции, удобство при укладке, умеренная стоимость) в полной мере отвечают термоскрепленные нетканые полотна геотекстиля из полипропилена или полиэстера с поверхностной плотностью около 100 г/м2, выпускаемые рядом отечественных производителей в рулонах шириной от 0,6 до 4 м.

После высыхания (полимеризации) первого слоя мастики, занимающего 4-8 ч, наносят второй слой с расходом около 1 кг/м2. На кровлях площадью свыше 1000 м2 целесообразно использовать механизированный способ нанесения мастики с помощью 1-компонентных гидравлических распылительных установок высокого давления. Такие аппараты серии GH различной производительности с электрическим или бензиновым двигателем выпускает фирма Graco (США). При небольших объемах работ возможно нанесение мастики Реамаст-1К вручную с помощью валиков и кистей.

Возможен и обратный порядок укладки мастики, то есть пропитка мастикой предварительно разложенного геотекстиля. В процессе раскатывания рулона, во избежание образования морщин и складок, полотнище удобно фиксировать скобами с помощью строительного степлера. По мере фиксации полотнища продолжают размотку рулона с небольшим натягом для выравнивания складок. Смежные полотнища укладывают с продольной и торцевой нахлесткой. Затем поверх геотекстиля наносят и разравнивают валиками 1-2 слоя мастики до полной пропитки и укрытия армирующего материала.

Мастика Реамаст-1К используется в состоянии поставки и перед употреблением нуждается только в перемешивании. Если по каким-то причинам (низкая температура, плохая пропитываемость геотекстиля, несоответствие распылительного оборудования рекомендуемому типу) необходимо снизить вязкость мастики, допускается ее разбавление 5-10% ксилола, толуола или сольвента.

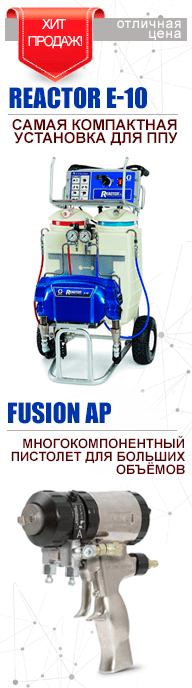

Полимочевину Унигард наносят методом горячего безвоздушного распыления под высоким давлением с использованием установок серии Reactor той же фирмы Graco. Слой материала толщиной 1,5-2,0 мм укладывают в один-два прохода, без армирования. Нанесение полимочевины «вручную» невозможно ввиду ее высокой реактивности: полимеризация происходит в течение считанных секунд.

Таким образом, все перечисленные полиуретановые материалы могут наноситься методом напыления. При этом нет необходимости поднимать на крышу бочки и ведра с сырьем и оборудование: компактные установки и химические компоненты размещаются внизу в автофургоне, реагенты подаются по гибким обогреваемым шлангам на высоту до 60 м на кровлю, где работает оператор с распылительным пистолетом.

После полимеризации полиуретановых мастик образуется гидроизоляционное покрытие, приклеенное к старому кровельному ковру по всей поверхности кровли – бесшовный и паропроницаемый аналог клеевой системы для рулонной гидроизоляции.

Схема реконструкции кровли без демонтажа старого покрытия

Выбор цвета поставляемых мастик практически не ограничен, однако применительно к кровельным покрытиям следует отдавать предпочтение мастикам светлой окраски с высокой отражающей способностью: кровля светлых тонов поглощает меньше солнечной энергии, то есть меньше нагревается, а значит, менее подвержена термическому разрушению и более долговечна.

Для дополнительной защиты верхнего слоя мастик от термоокислительной деструкции под воздействием ультрафиолетового и инфракрасного солнечного излучения, а также для повышения прочности мастичной мембраны на прокол, рекомендуется применять крупнозернистые минеральные посыпки из числа используемых в производстве битумных рулонных материалов, например гранитную крошку фракции 0,5-1,2 мм с расходом 1,0-1,4 кг/м2. Для получения наружной защитной «брони» достаточно рассыпать крошку по жидкому верхнему слою мастики с избытком для полного укрытия мастики посыпкой, а после полимеризации мастики удалить с помощью щеток и/или пылесоса излишек не приклеившейся посыпки для ее повторного использования.

Реконструкция с доутеплением

Частным случаем описанной выше технологии является вариант реконструкции без демонтажа старого кровельного ковра, но с доутеплением кровли. Строго говоря, укладка дополнительного слоя теплоизоляции требуется во всех без исключения случаях, поскольку старая минераловатная или керамзитная теплоизоляция ни в коей мере не отвечает современным требованиям по теплосбережению, и только нехватка средств может заставить заказчика отказаться при ремонте кровли от ее доутепления.

В конструкциях эксплуатируемых плоских кровель доминирующее положение занимают жесткие теплоизоляционные материалы на основе стеклянного или базальтового волокна. За ними с большим отставанием следуют плиты из экструзионного полистирольного пенопласта XPS, представленного на российском рынке в широком ассортименте марок, таких как Пеноплэкс, Техноплекс, Styrofoam и др. Хорошо известные за рубежом феноло-формальдегидные плитные пенопласты заводского изготовления, а также пеностекло пока не получили широкого распространения в России.

Нанесение полиуретановых мастик непосредственно на поверхность перечисленных утеплителей невозможно из-за наличия стыков между плитами и открытопористой структуры большинства из этих материалов, а пенополистирол к тому же не стоек к растворителю, содержащемуся в мастике Реамаст-1К. Поэтому для укладки мастик потребовалось бы устройство некоего разделительного слоя между ними и утеплителем, например в виде цементно-песчаной стяжки либо предварительно раскатанного и механически прикрепленного к несущему основанию материала типа плотного (непроницаемого для мастик) геотекстиля, однако в обоих этих случаях мастики потеряли бы свои конкурентные преимущества над полимерными кровельными мембранами.

Иначе обстоит дело при использовании упоминавшегося выше в связи с выполнением примыканий напыляемого ППУ, но уже применительно ко всей поверхности кровли. Кстати, именно такая технология (ППУ плюс полимочевина) устройства новых и ремонта старых кровель получила очень широкое распространение в США и Канаде. Помимо того, что ППУ — это наиболее эффективный из всех известных теплоизоляционных материалов, с малым объемным весом (40-60 кг/м3), достаточно высокой прочностью (не менее 5 кг/см2), низким водопоглощением, позволяющий создавать с очень высокой производительностью и непосредственно «на месте» надежную «шубу» на поверхностях любой сложности и формы без единого стыка, этот утеплитель имеет преимущественно замкнутые поры плюс плотную технологическую корку и устойчив к воздействию растворителей.

В силу этого ППУ мог бы служить идеальным и единственным утеплителем для последующей укладки непосредственно по нему слоя мастичной гидроизоляции, если бы не одно ограничение, а именно некоторая естественная и неизбежная для данной технологии волнистость поверхности ППУ. В зависимости от квалификации оператора распылительной установки, степень неровности поверхности ППУ может достигать нескольких сантиметров. При нанесении на ППУ мастичный гидроизоляционный слой полностью повторяет его профиль, в результате чего в образующихся при малых уклонах кровли «блюдцах» может застаиваться дождевая вода. Это делает данную технологию весьма уязвимой в плане надежности получаемого результата и часто служит предметом трений между заказчиком и подрядчиком при сдаче объекта. В ряде случаев не удается обойтись без дополнительных мер по устройству разуклонки и/или выравнивающей стяжки поверх ППУ.