БУ оборудование с гарантией!

Продаем и принимаем на реализацию

установки бывшие в эксплуатации

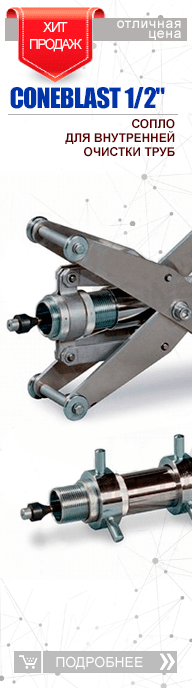

Обзор пескоструйных сопел с каналом Вентури

или на что обратить внимание при покупке пескоструйных сопел

Пескоструйные сопла являются немаловажным звеном любого абразивоструйного оборудования. Они предназначены для формирования потока смеси абразивных частиц с воздухом, подаваемых под давлением из пескоструйной установки на поверхность обрабатываемой детали. Струя абразивных частиц создает пятно контакта различного диаметра и конфигурации в зависимости от множества параметров.

В этой статье мы попробуем разобраться в вопросах:

- как различные типы конструкции пескоструйных сопел влияют на производительность очистки?

- как выбрать наиболее долговечное пескоструйное сопло?

В данной статье мы не будем касаться типов используемого абразива и параметров шероховатости получаемой после абразивоструйной обработки.

Мы подробно разберем конструктивные отличия сопел такие как:

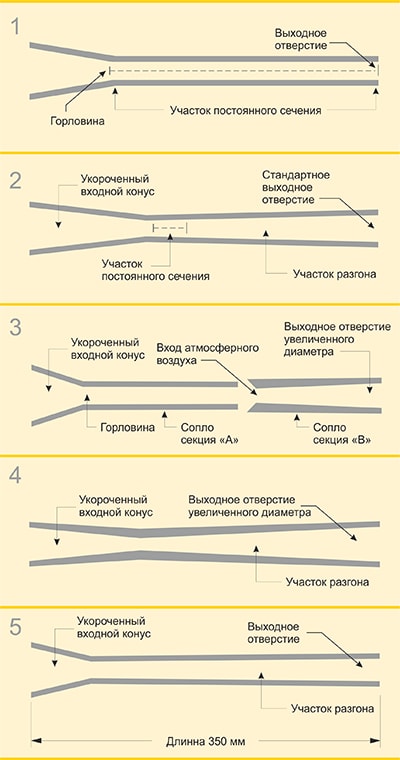

Тип каналов пескоструйных сопел

Тип канала прежде всего влияет на форму отпечатка абразивного потока и на скорость разгона абразивных частиц

- Прямой цилиндрический канал. Сопла с прямым прямоточным каналом целесообразно применять для небольших работ при очистке узких поверхностей четко выраженным насыщенным факелом. Данные сопла имеют ниже производительность по сравнению в любыми пескоструйными соплами с каналом Вентури

- Классическая конструкция канала Вентури пескоструйные сопла GN UBC – наиболее распространение сопла на рынке. Данный тип канала создает достаточно широкий отпечаток абразивных частиц с максимальной скоростью и кинетической энергией. Сопла данных конструкций применяют для пескоструйных работ большого объема.

- Конструкция Двойное Вентури, пескоструйные сопла GN DVBC – использует эффект эжекции – добавление атмосферного воздуха в поток смеси абразивных частиц. Выходное отверстие данных сопел обычно имеет больший диаметр по сравнению с соплами стандартного канала Вентури. При этом пескоструйные сопла Двойное Вентури имеют отпечаток струи абразивоструйных частиц с максимальной кинетической энергией шире. Целесообразно применять на больших плоскостях очистки при условии правильного подобранного компрессора, диаметра сопла и длинны рукавов.

- Канал Вентури с широким выходным отверстием. У сопел данной конструкции отпечаток струи абразивоструйных частиц с максимальной кинетической энергией шире чем у сопел с классическим каналом Вентури. Данные сопла встречаются крайне редко.

- Пескоструйные сопла GN UBC XL имеют длину канала Вентури 350 мм. Благодаря этому участок разгона абразивоструйных частиц максимальный, кинетическая энергия частиц значительно больше и как следствие производительность данных сопел на 30-50% выше чем у пескоструйных сопел с классическим каналом Вентури. Единственным недостатком данных сопел является трудность использования в малогабаритных объемах.

- Сопла Вентури с квадратным сечением. Сопла с квадратным сечение встречаются крайне редко из-за их сложности изготовления и высокой цены. Данные сопла создают наиболее широкое пятно абразивных частиц с максимальной кинетической энергией и по нашей практике показывают наиболее высокие показатели производительности. Единственным недостатком данных сопел является высокая цена.

В подтверждение данных цифр мы провели полевые испытания сопел. Видео полевых испытаний.

Мы можем сделать вывод, что производительность сопел GN UBC XL до 40% выше, чем у сопел со стандартным каналом, а расход энергии компрессора (электричества или солярки) и абразива до 40% ниже. При небольшой разнице в цене сопла GN UBC XL позволяют существенно снизить накладные расходы при пескоструйной или дробеструйной обработке.

Как правильно подобрать сопло, зная характеристики компрессора и параметры предстоящих пескоструйных работ

Как правильно подобрать сопло зная характеристики компрессора и параметры предстоящих пескоструйных работ

Правильный подбор диаметра сопла под существующий компрессор является определяющим фактором для достижения максимальной производительности очистки.

Прежде всего необходимо определиться с фактическим давлением компрессора (bar) и производительностью (м3/мин) которое обеспечивает компрессор. Часто в связи с износом винтовой пары компрессор не выдает заявленных в технических характеристиках показателей.

Как правило, компрессор должен быть в состоянии обеспечить на 30-50% больше объема воздуха чем требует новое сопло. Запас производительности необходим для отсутствия потери эффективности очистки при частичном износе сопла. Необходимо избегать чрезмерного износа сопел, несмотря на большую толщину стенок рабочих вставок необходимо заменять сопло при увеличении диаметра на 25-30%. Например, для сопла 8 мм увеличение диаметра шейки до 10-11 мм существенно повлияет на производительности очистки. Кроме того, горловина входа сопла должна соответствовать внутреннему диаметру шланга подачи абразива и воздуха. Неправильная комбинация размеров может привести к появлению точек износа (кавитации), падение давления и чрезмерной внутренней турбулентности.

Диаграмма зависимости потребления сжатого воздуха от диаметра сопла и давления

|

Диаметр сопла мм |

Потребление: |

Давление воздуха перед соплом |

||||||

|---|---|---|---|---|---|---|---|---|

|

3,45 bar |

4,14 bar |

4,83 bar |

5,52 bar |

6,21 bar |

6,89 bar |

8,62 bar |

||

|

3,2 |

воздуха м3/мин |

0,34 |

0,37 |

0,42 |

0,51 |

0,54 |

0,59 |

0,74 |

|

абразива кг/ч |

32 |

36 |

41 |

45 |

50 |

54 |

61 |

|

|

4,8 |

воздуха м3/мин |

0,71 |

0,85 |

0,99 |

1,13 |

1,22 |

1,27 |

1,7 |

|

абразива кг/ч |

68 |

77 |

91 |

98 |

109 |

118 |

145 |

|

|

6,35 |

воздуха м3/мин |

1,42 |

1,56 |

1,7 |

1,98 |

2,12 |

2,27 |

2,69 |

|

абразива кг/ч |

120 |

136 |

159 |

181 |

204 |

227 |

306 |

|

|

8 |

воздуха м3/мин |

2,27 |

2,55 |

2,83 |

3,26 |

3,54 |

3,96 |

5,38 |

|

абразива кг/ч |

213 |

240 |

272 |

306 |

340 |

374 |

454 |

|

|

9,5 |

воздуха м3/мин |

3,12 |

3,543 |

4,11 |

4,53 |

4,96 |

5,66 |

7,79 |

|

абразива кг/ч |

306 |

352 |

397 |

442 |

481 |

499 |

612 |

|

|

11 |

воздуха м3/мин |

4,25 |

4,81 |

5,66 |

6,09 |

6,88 |

7,22 |

8,92 |

|

абразива кг/ч |

306 |

352 |

397 |

442 |

481 |

499 |

612 |

|

|

12,7 |

воздуха м3/мин |

5,66 |

6,37 |

7,08 |

7,79 |

8,50 |

9,63 |

12,18 |

|

абразива кг/ч |

544 |

612 |

680 |

771 |

839 |

919 |

1145 |

|

|

16 |

воздуха м3/мин |

8,5 |

9,91 |

11,33 |

12,74 |

14,16 |

15,58 |

19,82 |

|

абразива кг/ч |

862 |

998 |

1089 |

1225 |

1361 |

1497 |

1814 |

|

|

19 |

воздуха м3/мин |

12,18 |

14,16 |

16,28 |

18,41 |

19,82 |

22,66 |

31,15 |

|

абразива кг/ч |

1225 |

1406 |

1588 |

1769 |

1950 |

2132 |

2586 |

|

Материал и конструкция внутренней износостойкой вставки

В настоящий момент на рынке наиболее распространены пескоструйные сопла с вставками из карбида кремния, карбида вольфрама, карбида бора.

На рисунках ниже представлены фотографии вставок.

Как наглядно видно конструкция вставок пескоструйных сопел из карбида бора существенно отличается от конструкции абразивостойких вставок из карбида вольфрама и карбида кремния. Данные различия обусловлены технологией производства изделий из карбида бора. Технологически невозможно изготовить цилиндр из карбида бора длинной более 65-70 мм. Поэтому пескоструйные сопла делают составными из 2-5 деталей в зависимости от длины сопла. Стоит также обратить внимание на то, что толщина стенок втулок из карбида бора составляет 5-6 мм, а втулок из карбида кремния и карбида вольфрама 3-4 мм. Что существенно влияет на абразивостойкость.

Единственным недостатком сопел из карбида бора и карбида кремния по сравнению с карбидом вольфрама является повышенная хрупкость. Но данный недостаток нивелируется правильной конструкцией рубашки (корпуса) сопла.

Технические характеристики материалов абазивостойких вставок

|

Материал сопла |

Карбид бора B4C |

Карбид вольфрама TC |

Карбид кремния SiC |

|---|---|---|---|

|

Конструкция внутренней вставки |

составная |

1-2 детали |

1 деталь |

|

Твердость |

Микро твердость 49,1 ГПа |

92−94 HRA по Роквелу |

88-90 HRA по Роквелу |

|

Плотность г/см³ |

2,52 |

15,8 |

3,3 |

|

Срок службы max часов |

2000 |

800 |

400 |

|

Рыночная стоимость сопла 8 мм длинной руб. |

4500-5000 |

4000-4500 |

4000 |

Как наглядно видно из таблицы компаниям профессионально занимающимся пескоструйной обработкой выгодно покупать сопла из карбида бора. Однако опыт показывает, что многие производители в погоне за снижением стоимости существенно нарушают технологию горячего прессования карбида бора. На Российском рынке можно встретить пескоструйные сопла якобы сделанные из карбида бора, однако при детальном рассмотрении под видом карбида бора продаются откровенные фальсификаты. Для определения качества изделий из карбида бора, а как следствие долговечности пескоструйного сопла требуются серьезные лабораторные исследования, которые не доступны для большинства компаний потребителей сопел. Стоит так же отметить что большинство дефектов пескоструйных сопел можно обнаружить при внимательном визуальном осмотре.

На что же обращать внимание при визуальном осмотре сопла:

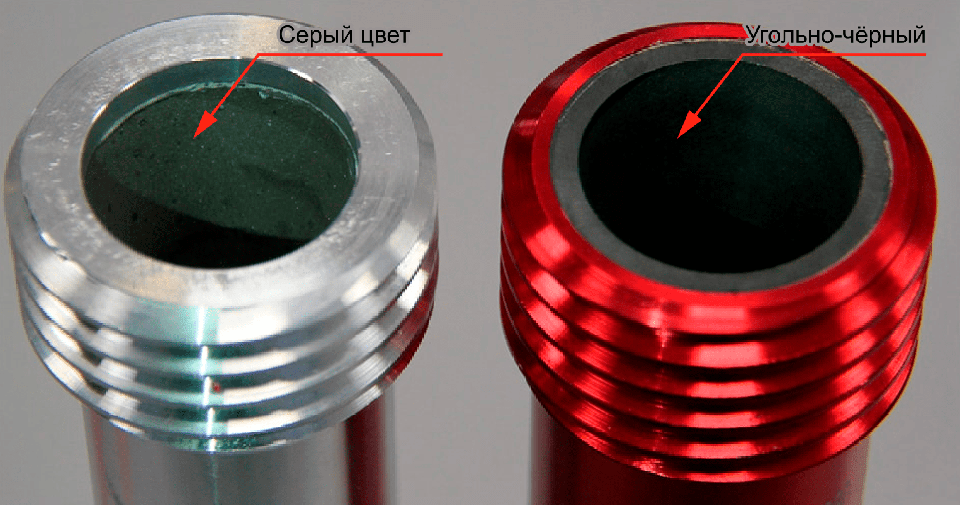

1) Цвет вставок из карбида бора. Первым делом необходимо осмотреть входное отверстие. Цвет вставки должен быть угольно черный, любые серо-мышиные оттенки не допускаются. Серый цвет однозначно говорит о том, что перед вами не карбид бора.

В качестве примера мы купили несколько пескоструйных сопел якобы из карбида бора в нижнем ценовом сегменте и осмотрели их

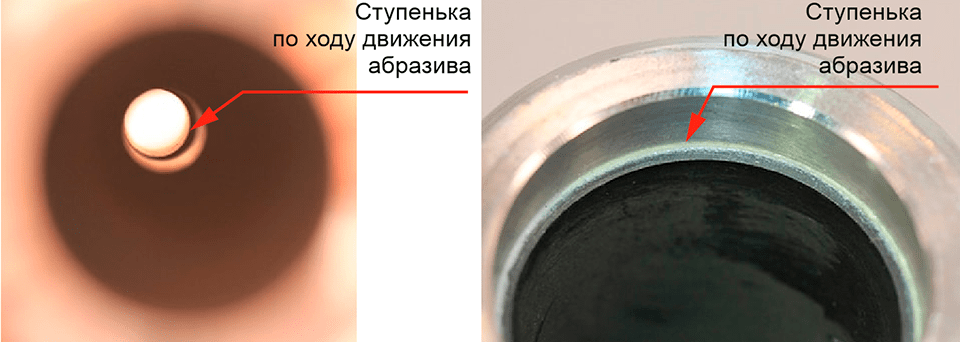

2) Соосность деталей и отсутствие ступенек особенно по ходу движения абразива. Посмотрите сопло на просвет, если Вы увидели ступеньки, элипсо-образные формы, не соосность – перед вами сопло, которое отработает не больше сотни часов. При плохой стыковке и не соосности вставок уже через несколько часов будет наблюдаться, разрушение внутренних вставок.

3) И самое главное!!!!

невозможно произвести на коленках в китайском гараже,

они не могут стоить дешево!!!

Конструкция защитной оболочки и качество сборки сопла

Оболочка сопла предназначена для жесткой фиксации внутренней износостойкой втулки, защиты от ударов, механических повреждений. Защитная оболочка подвергается достаточно сильному абразивному износу.

Основные требования, предъявляемые к защитным оболочкам:

- надежная фиксация абразивостойких втулок

- надежная и долговечная конструкция резьбы для сопряжения с соплодержателем

- максимальная абразивная стойкость

- высокая точность сопряжения с шлангом

В настоящий момент на рынке представлено несколько типов защитной оболочки

Полиуретановая оболочка

Очень легкая, передняя часть достаточно стойка к абразиву, однако резьба крепления к соплодержателю недостаточно надежна и быстро изнашивается. В процессе производства сложно обеспечить соосность втулок из карбида бора. Жесткость оболочки низкая, а адгезия полиуретана и втулок из карбида бора не достаточная, из-за этого втулки начинают двигаться, сжатый воздух попадает между втулками, это приводит к «раздутию» втулки и преждевременному выходу из строя защитной оболочки.

Металлические оболочки - Стальные или алюминиевые

Металлические оболочки достаточно надежно фиксируют износостойкие втулки, однако абразивная стойкость у данных оболочек пониженная особенно у алюминиевых. Сопла со стальными оболочками достаточно износостойкие, но подвержены коррозии и имеют большой вес. Несмотря на максимальную жёсткость конструкции оболочки при ударах пескоструйщика соплом для прочистки существует большая вероятность повреждения внутренней абразивостойкой втулки.

Комбинированная – алюминий и полиуретановая защитная оболочка

Самая распространённая защитная оболочка для сопел из карбида бора.

Самая распространённая защитная оболочка для сопел из карбида бора.

Достоинства:

- легкая при этом жесткая конструкция

- полиуретановая защита передней части надежно защищает от абразивного износа

- резьба с крупным шагом

Недостатки:

- выявляются только при низком качестве сопел и неправильной конструкции полиуретановой

защитной оболочки.

Если полиуретановая оболочка ненадежно зафиксированана на алюминиевой рубашке, она будет очень быстро потеряна. Абразив будет изнашивать алюминиевую рубашку в передней части и сопло очень скоро разрушится.

Часто среди производителей встречаются сопла низкого качества, в которых алюминиевая оболочка состоит из двух или трех частей: резьбовая часть и тело сопла, которые запрессовываются друг в друга. Такие сопла быстро выходят из строя, особенно в процессе работы под высоким давлением воздуха и абразива 10 bar, что может привести к травме или поломки оборудования.

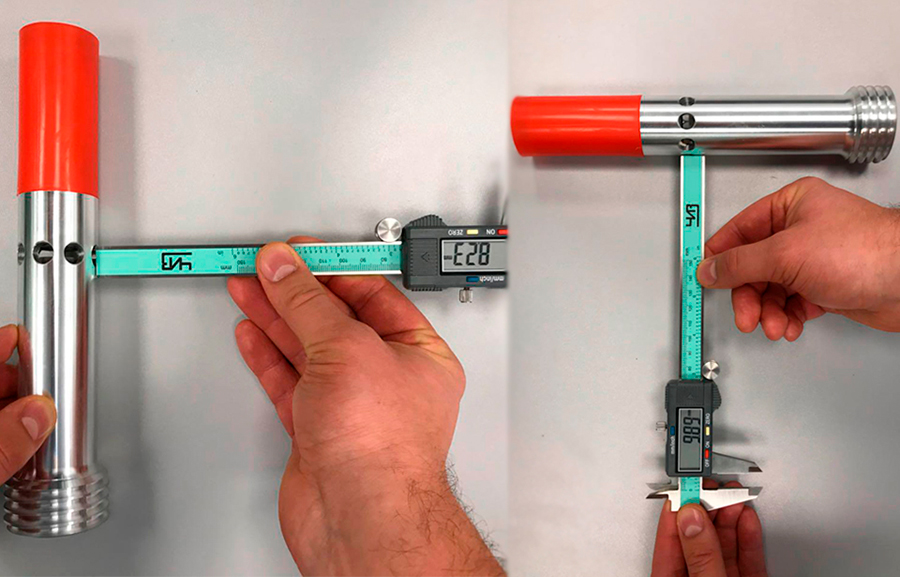

Алюминиевая рубашка может состоять из нескольких частей, однако чрезвычайно важна правильная конструкция и качественное изготовление и запрессовка одной детали в другую. При этом не допускается запрессовка детали резьбовой части алюминиевой рубашки и основной трубки корпуса алюминиевой рубашки. Это наиболее нагруженная часть алюминиевой рубашки и эта деталь должна быть выточена из цельной алюминиевой заготовки. В настоящий момент на рынке существует масса пескоструйных сопел в низшем ценовом сегменте у которых резьбовую часть просто вырывает.

Несколько советов на что обратить внимание или как выбрать качественное сопло

Низкое качество сопел можно легко определить визуально:

- Обратите внимание на цвет абразивостойкой вставки. Вставка из Карбида Бора должна иметь темно графитовый цвет. Если цвет вставки серый или светло-серый, то скорее всего перед вами сопло из карбида кремния или смеси различных порошков, но никак не карбид бора.

- Возьмите сопло в руку, чтобы почувствовать его вес. Если сопло тяжелое, то вставка в нем из Карбида Вольфрама. Сопла из Карбида Бора и карбида кремния легкие.

- Посмотрите в рабочий канал сопла. Если вставка выполнена из 2-х частей, обратите внимание на их соосность и соответствие диаметров вставок. Сопло не должно иметь ступенек перекосов или изгибов особенно по направлению движения абразива.

- Полиуретановая оболочка сопла должна быть жестко посажена на алюминиевую рубашку.

- Осмотрите входной торец сопла. Если вы увидите кольцевую риску по торцу алюминиевой рубашки, значит резьбовая часть и корпус состоит из двух деталей. Вероятность того, что резьбовую часть вырвет чрезвычайно высока, а это может привести к травме.

- Особенно важна качественная сборка сопла. Качественные сопла не должны иметь следов от клея, входной диаметр вставки должен строго совпадать с диаметром алюминиевой оболочки или резинового уплотнителя. Не должно быть никаких выступов, бортиков, засечек, которые будут препятствовать прохождению абразива.

- Для сопел двойное вентури очень важна соосность каналов до эжекционных отверстий и после. Если втулки не соосны, ни о каком эффекте эжекции не может быть и речи!!!

Втулки криво вклеены и не соосны:

Пример сопел низкого качества: