БУ оборудование с гарантией!

Продаем и принимаем на реализацию

установки бывшие в эксплуатации

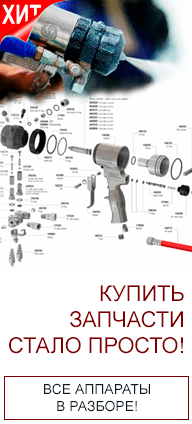

Ручные пневматические краскораспылители. Их типы и устройство

Нанесение ЛКМ пневматическим распылением производится с помощью ручных пневматических краскораспылителей, основной и наиболее важной частью которых является распылительная головка.

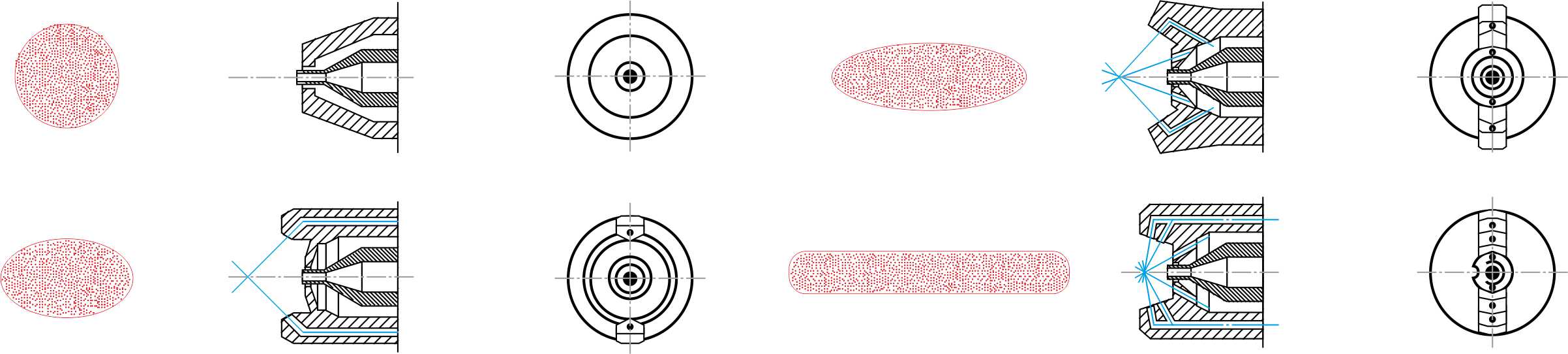

В зависимости от конструкции головки отпечаток факела распыленного ЛКМ на окрашиваемой поверхности может иметь форму круга или плоского, сильно вытянутого овала. Плоский факел образует головка, имеющая, кроме центрального отверстия для распыления ЛКМ, два дополнительных боковых отверстия. Струи сжатого воздуха, выходя из боковых отверстий, сжимают факел распыляемого ЛКМ и придают ему плоскую форму. Для увеличения ширины отпечатка и получения более равномерного покрытия в головке делают дополнительные отверстия для подачи воздуха на сжатие факела. Отверстия сверлят под разными углами и на различном расстоянии от центрального отверстия.

Обычно сжатый воздух к центральному и боковым отверстиям подается по раздельным каналам, благодаря чему количество воздуха, подаваемого на сжатие факела, можно регулировать, получая как круглый, так и плоский факел от минимального до максимального размера.

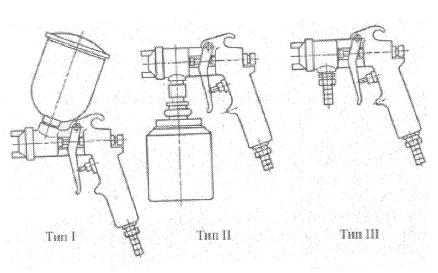

Типы краскораспылителей

В зависимости от способа подачи ЛКМ к распылительной головке краскораспылители делятся на три типа:

I - с подачей ЛКМ из верхнего красконаливного стакана;

II - с подачей ЛКМ из нижнего красконаливного стакана;

III – с подачей ЛКМ под давлением из системы подачи ЛКМ (красконагнетательный бак, насос, централизованная краскоподача).

При этом можно выделить два вида распылительных головок, которыми оснащаются все конструкции краскораспылителей:

I - ЛКМ поступает на выход из сопла за счет разряжения, возникающего перед соплом вследствие скоростного истечения воздушного потока из кольцевого зазора воздушной головки или сочетания разряжения и свободного слива (подачи ЛКМ самотеком);

II - ЛКМ подается в материальное сопло с заданным расходом от систем с принудительной подачей, где вся энергия воздуха, истекающего из кольцевого зазора, идет только на турбулизацию и дробление струи краски, выходящей из материального сопла.

Для I вида распылительных головок характерно выступание носика сопла относительно торцевой поверхности воздушной головки на 0,3 - 0,5 мм, что способствует лучшей эжекции.

На эжекцию, равно как и на расход ЛКМ через сопло, влияют величина кольцевого зазора и давление сжатого воздуха. Подача воздуха в боковые отверстия для сжатия факела на эжекцию не влияет.

В головках II вида носик сопла несколько утоплен в отверстии воздушной головки (на 0,1 - 0,3 мм), что обеспечивает создание зоны подпора ЛКМ и, соответственно, постоянство расхода ЛКМ через сопло при заданных параметрах давления ЛКМ и сжатого воздуха на распыление. Подобные головки могут устанавливаться как на краскораспылителе III типа, так и I, II. В последних случаях через крышку верхнего или нижнего красконаливного стакана подается сжатый воздух из корпуса краскораспылителя с возможностью регулирования его давления.

Краскораспылители III типа с головкой II вида, как правило, отличаются высокой производительностью и используются в условиях конвейерной окраски, при выполнении окрасочных работ большого объема, не требующих частой смены цвета и типа ЛКМ.

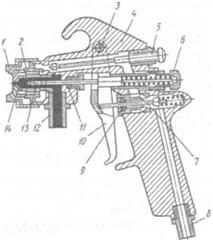

Показано принципиальное устройство краскораспылителя III типа.

Все узлы и механизмы краскораспылителя смонтированы в корпусе 4, который представляет собой фасонную деталь из алюминиевого сплава. Нижняя часть корпуса выполнена в виде рукоятки, удобной для обхвата рукой. Рукоятка имеет штуцер 8 для прохода воздуха в воздушные каналы корпуса

В передней части корпуса закреплен краскопровод 2, связанный каналом со штуцером краски 12. Краскопровод является основой для закрепления деталей распылительной головки: воздушной головки 1 и материального сопла 14. Полость воздушной головки разделена на две части. Это обеспечивает раздельную подачу сжатого воздуха на распыление (в центральное отверстие) и на сжатие факела (в боковые отверстия). Расход воздуха, подаваемого на сжатие факела, регулируется дроссельным винтом 5, который представляет собой игольчатый клапан, перекрывающий канал для прохода воздуха к боковым отверстиям головки.

Отверстие материального сопла герметично закрывается подпружиненной запорной иглой 13.

В задней части корпуса смонтирован воздушный клапан 7 и узел регулировки расхода ЛКМ, представляющий собой винт 6 с упором для ограничения хода иглы 13. Материальное сопло и воздушный клапан открываются пусковым крючком 10, поворачивающимся вокруг оси 3. Клапанный механизм должен быть отрегулирован таким образом, чтобы при нажатии на пусковой крючок из распылительной головки вначале выходил воздух, а затем ЛКМ. При освобождении пускового крючка вначале прекращается подача ЛКМ, а затем - сжатого воздуха. Благодаря такой последовательности в начальный и конечный периоды работы краскораспылителя ЛКМ распыляется в уже сформировавшемся воздушном потоке. Это обеспечивает высокодисперсное дробление материала и препятствует образованию крупных капель ЛКМ.

Для уплотнения запорной иглы и штока воздушного клапана предназначены сальники 9 и 11.

Подобным образом устроены и работают различные модели краскораспылителей. В краскораспылитель может быть встроен дополнительный регулятор расхода воздуха на распыление, узел регулировки формы факела может быть размещен на боковой поверхности корпуса. Независимо от этого принципиальное устройство краскораспылителя не меняется.